Dat is waar Heathland voor heeft gekozen. Het kunststofrecyclingbedrijf uit Utrecht zag de oude business, het exporteren van ingezameld, maar vaak marginaal verwerkt, kunststofafval, helemaal wegvallen en moest zijn vestiging in China sluiten. “We zijn ons aan het herpositioneren door meer waarde toe te voegen”, zegt directeur Simon van der Heijden. Onderdeel daarvan is de verdere ontwikkeling van chemische recyclingtechnieken om uit rest- en afvalstromen monomeren te maken van vrijwel virgin kwaliteit. Het bedrijf sloot zich onlangs aan bij de Pyrolyse Proeftuin Zuid-Nederland in Moerdijk.

Plexiglas

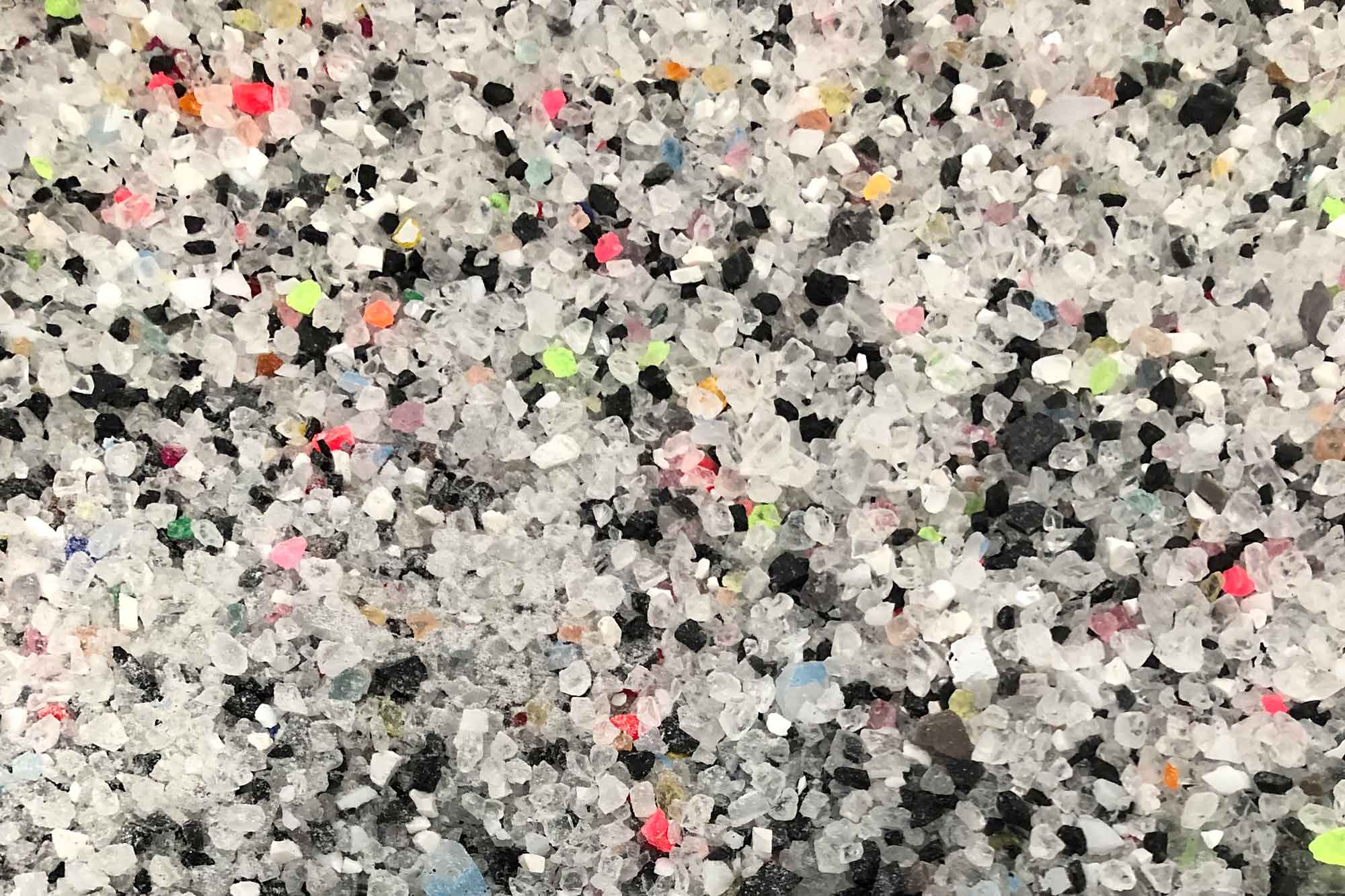

Heathland is gespecialiseerd in de recycling van PMMA (plexiglas) en polycarbonaat. Deze materialen worden bijvoorbeeld gebruikt in de productie van autolampen, badkuipen, dakkoepels en coronaschermen. Heathland zamelt de productieresten en afgedankte producten in en recycleert ze zowel mechanisch als chemisch.

“Mechanisch recyclen is in principe altijd downcycling”, zegt Van der Heijden. “De kwaliteit gaat rap omlaag. Zo kun je van een autolamp hooguit een fietsenreflector maken. Dat wordt daarna een pennenbakje en tot slot een bermpaaltje. Door de bonte verzameling aan kleuren wordt het eindproduct ook meestal zwart. Dat beperkt de toepassing en daarmee de afzet. Chemisch recyclen naar monomeren is de oplossing. Daarbij kun je alle toevoegingen zoals kleurstoffen en additieven eruit halen en helemaal terug naar de oorspronkelijke grondstoffen.”

Depolymerisatie

Doordat Heathland PMMA uit voornamelijk productieresten of gesorteerde afvalproducten inzamelt, zijn de stromen tamelijk zuiver. Na een pretreatment stap (vermalen en scheiden van bijproducten) wordt het PMMA door pyrolyse bij een temperatuur van 450 graden gedepolymeriseerd tot MMA. Eventuele restjes kleurstof daarin worden door destillatie verwijderd.

Het zo verkregen MMA is van soortgelijke kwaliteit als nieuw monomeer. “Het is een stap die oneindig kan worden herhaald, zonder kwaliteitsverlies.” Het monomeer kan dan ook weer worden afgezet bij de toeleveranciers van Heathland. Zij maken er nieuwe plexiglas producten van. Maar het kan ook worden gebruikt voor andere producten, zoals acrylgaren, acrylverf en spuitgiet-onderdelen.

Zuivere stromen

Pretreatment blijft Heathland voorlopig in Utrecht uitvoeren. In Moerdijk gaat het bedrijf alleen een reactor plaatsen, in eerste instantie ook voor proeven met zuivere stromen. “Daarna willen we het ingewikkelder maken en de reactor steeds meer gaan belasten.” En de ambities gaan nog verder: “We zijn een nieuw type reactor aan het ontwikkelen die meer is gericht op vervuilde materialen. Denk aan aanrechtbladen die vaak worden gemaakt uit acrylhars met calciumpoeder, of aan polyester met glasvezel, zoals dat voorkomt in pleziervaartuigen en wieken van windmolens. Die zijn nu nog nauwelijks te recyclen.”

Binnen het Europese Horizon-2020 onderzoeksproject MMAtwo is Heathland als coördinator ook bezig met internationaal onderzoek naar het opzetten van een waardeketen voor de depolymerisatie van vervuilde PMMA-stromen uit industriële- en consumentenproducten. Aan dit 4 jaar lopende onderzoeksproject werken 13 partners mee uit 6 verschillende landen.

Opschalen

Waarom koos Heathland voor de Pyrolyse Proeftuin Zuid-Nederland? Van der Heijden: “We kwamen hier terecht via het ontwikkelingsbedrijf REWIN. We waren al een tijdje op zoek naar een locatie om proeven te doen en daarna op te schalen naar een commerciële fabriek. Het is niet makkelijk om een geschikte locatie te vinden met de juiste milieucategorie én waar mensen begrijpen wat je gaat doen. Het havenbedrijf Moerdijk heeft ons hierbij enorm geholpen.”

Dat is de Pyrolyse Proeftuin geen enkel probleem. Heathland werkt ook al samen en wisselt kennis uit met andere leden, zoals Teknow Systems en Waste4Me. “Waste4Me heeft bijvoorbeeld een afbrander geïnstalleerd waar we zo nu en dan gebruik van zouden kunnen maken om restgassen te verbranden. Samen met Laurens Trebes van Teknow hebben we verder al wat proeven gedaan, waar we beiden wat van hebben opgestoken. Dat is een goed begin.”

De bouw van de reactor is al bezig. Half oktober worden de eerste proeven gedaan. “Het is niet puur R&D, we zitten al dicht tegen de industriële reactor aan. Daarom hoeven we geen echt grote vertaalslag meer te maken van de experimentele naar de fabrieksopstelling. We verwachten dan ook al in februari 2021 concreet te kunnen gaan werken aan een fabriek, die najaar 2022 operationeel kan zijn.”

Dit artikel kwam tot stand in samenwerking met Havenbedrijf Moerdijk.