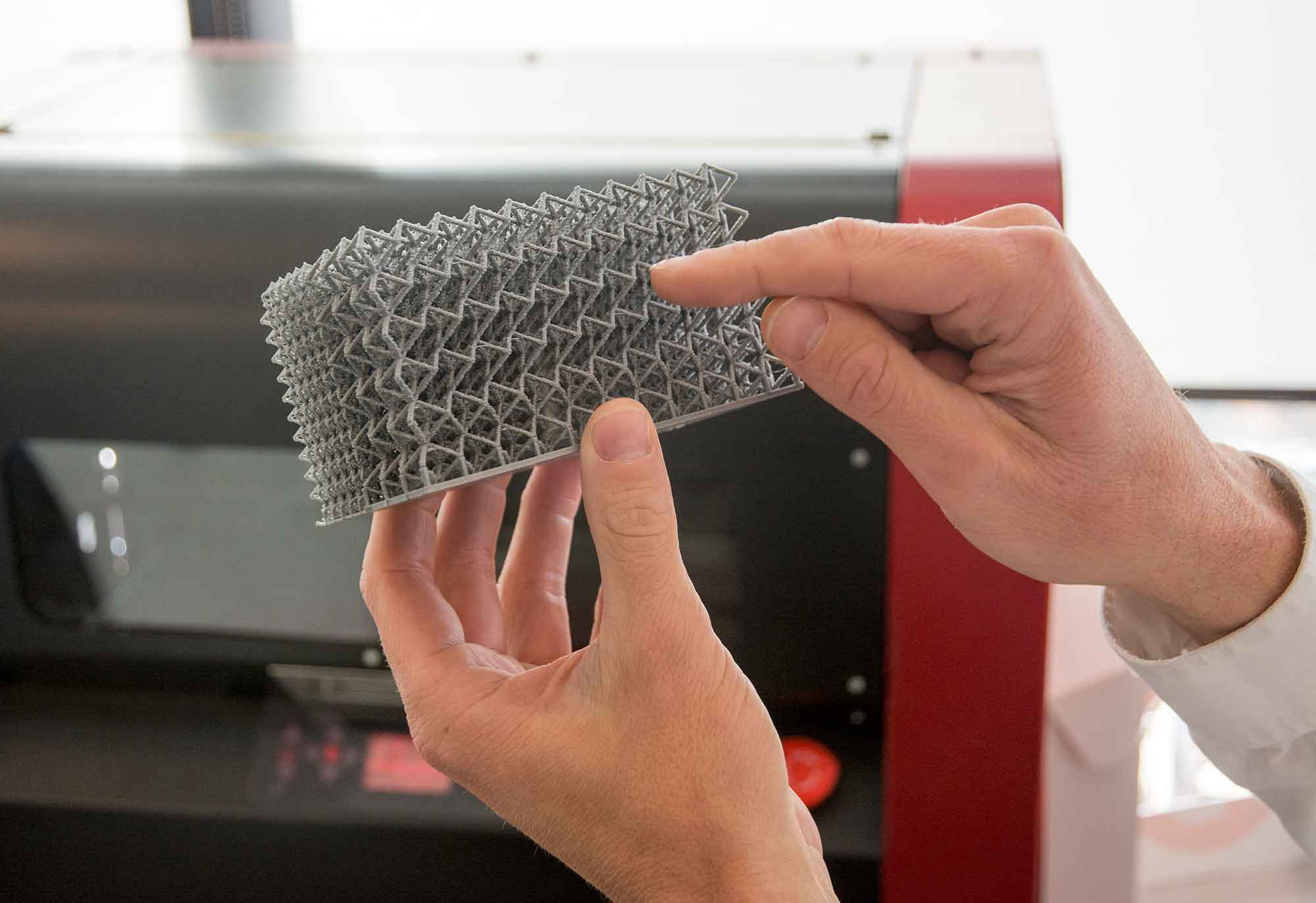

Het gedrag van polymeren bestuderen op moleculair niveau is de expertise van Jules Harings, assistant professor bij het Aachen-Maastricht Institute for Biobased Materials (AMIBM). Toen hij vijf jaar geleden bij begon als onderzoeker bij de UM, werd zijn persoonlijke visie omtrent 3D printen met thermoplasten gevraagd. Naar aanleiding daarvan is hij onderzoek gestart naar het gedrag en de prestaties van PLA in 3D printen. Toentertijd bestonden de meeste ‘filaments’ voor de 3D printer uit dit biopolymeer uit melkzuur. Bij het printen wordt zo’n filament door een verwarmde printkop geleid. Deze spuitmond of het printbed beweegt tijdens het printen in het horizontale vlak, zodat een object laagje voor laagje wordt opgebouwd. Dit wordt ook wel additive manufacturing genoemd. Het gaat langzaam, maar de 3D printer biedt een extreme vormvrijheid; het is mogelijk om vormen te maken die anders onmogelijk zouden zijn.

Moleculaire menging

Het feit dat het object laagje voor laagje wordt opgebouwd, heeft wel invloed op de mechanische eigenschappen, zoals de sterkte en stijfheid van het eindproduct. Harings was daar aanvankelijk niet over te spreken. ‘Mensen verwachten dat een 3D geprint object net zo goed is als hetzelfde object uit de spuitgietmatrijs. Dat is niet het geval. Als ik een laagje neerleg dat uithardt en daar leg ik het volgende laagje op, wil dat niet noodzakelijk zeggen dat beide lagen moleculair gemengd zijn. Het grensvlak van de laagjes zal zwak zijn en kan nooit zo presteren als een homogeen materiaal dat wordt gespoten.’

Op dit gebied reageren polymeren anders dan bijvoorbeeld metalen. Een druppel gesmolten metaal die op een laag gestold metaal valt, laat die laag deels opnieuw smelten. Het resultaat is dat de atomen zich mengen tot één geheel. Dat heet moleculaire diffusie. Lassen werkt op ongeveer op die manier. Maar in polymeren zijn de atomen in lange ketens aan elkaar gebonden. Daardoor verlopen de fusieprocessen veel trager. ‘Met die tijdsschaal moet je rekening houden.’

Kristallisatiesnelheid

Een bijkomende probleem vormt de kristallisatiesnelheid van polymeren. Bij het overgaan van vloeibare naar vaste toestand, verandert de dichtheid van het materiaal: het krimpt. ‘Wanneer de verschillende laagjes op verschillende momenten in tijd kristalliseren, kan het product vervormen. Bij polypropeen gebeurt dat al tijdens het printen. PLA kristalliseert langzamer, maar krimpt later alsnog en dan ook nog eens niet homogeen, want ieder laagje is anders.’

In een SIA/RAAK gesubsidieerd onderzoek samen met Zuyd Hogeschool onderzocht Harings hoe de diverse processen van kristallisatie en moleculaire diffusie onder controle zijn te krijgen door de eigenschappen van PLA chemisch te veranderen. ‘Zo kunnen we verschillen gaan zien in de kristallisatie van PLA-grades met uiteenlopende verhoudingen in L en D enantiomeren. Ook de mol-massa, waarmee we de viscositeit en diffusiesnelheden controleren, heeft hier invloed op. Uiteindelijk gaat het erom een exacte afstemming te hebben van de tijdsschalen van moleculaire diffusie en kristallisatie in het driedimensionale volume van het geprinte product.

Een volgende stap is het beïnvloeden van lokale mechanische eigenschappen met behoud van vormvastheid door fysieke parameters tijdens het printproces te variëren, zoals de snelheid en/of temperatuur van de printkop. Dat maakt het mogelijk, variaties in een object te sturen en op die manier bijvoorbeeld de porositeit lokaal te veranderen, zonder van printmateriaal te wisselen.

Dat komt bijvoorbeeld van pas bij het printen van medische scaffolds: tijdelijke implantaten waarop in het menselijk lichaam stamcellen worden aangebracht, zodat daaruit diverse nieuwe weefsels kunnen groeien.

3D geprinte tijdelijke lichaamsonderdelen

Mechanische elementen in het lichaam zijn meestal niet isotroop. De lokale stijfheid van bot bijvoorbeeld varieert en er lopen filamenten doorheen van collageen voor versterking in bepaalde richtingen. Variaties in de scaffold beïnvloeden bovendien de aanhechting van cellen op het oppervlak. Onderzoek suggereert dat de manier waarop stamcellen zich ontwikkelen na het aanhechten, afhankelijk is van de plaatselijke porositeit en oppervlaktestijfheid van de scaffold.

Jules Harings: ‘We zijn nu dus aan het kijken of we op basis van deze technologie de intrinsieke differentiatie structuur van 3D-printen kunnen gebruiken om scaffolds zodanig te ontwerpen, dat we de daarmee de celinteractie en celontwikkeling kunnen sturen, voor een verbeterd genezingsproces, zonder met composieten te werken.’

‘Het is daarbij natuurlijk zaak dat we het juiste polymeer kiezen dat op de juiste snelheid afbreekt, zodat de weefselgroei en de afbraak van de scaffold op elkaar zijn afgestemd. In het begin draagt de scaffold de functie, maar naarmate het weefsel zich ontwikkelt, moet het die functies overnemen. Als er een mismatch is in mechanica, zal het weefsel niet optimaal herstellen. Ik heb zelf mijn elleboog een paar keer gebroken met skateboarden. Dat is iedere keer gerepareerd met gips, een isotroop materiaal dat feitelijk mechanisch is overgedimensioneerd, net zoals in het herstel met een pin. Daardoor draagt het bot bij het herstel minder belasting en wordt het herstellend weefsel niet echt getraind. Het zal nooit meer zo gaan functioneren als vroeger. Dat willen we voorkomen.’

Enthousiast

In het onderzoek werkt AMIBM samen met Zuyd Hogeschool en professor Lorenzo Moroni van MERLN, het Institute for Technology-Inspired Regenerative Medicin van het Universitair Medisch Centrum Maastricht. PLA-fabrikant Purac Corbion werkt mee door het leveren van vereiste medische grades van PLA.

Harings hoopt op korte termijn de eerste bevindingen samen te kunnen publiceren. Zijn aanvankelijke reserves over PLA in 3D printen heeft hij inmiddels laten varen. ‘Ik ben enthousiast. Het laat zich mooi bestuderen. De concepten die we nu hebben bedacht om de materiaaleigenschappen fysiek te manipuleren, niet alleen voor biomedische, maar ook voor technische toepassingen, begonnen met een vrijdagmiddag-experimentje. Sommige collega’s in de onderzoeksgroep geloofden er niks van dat het zou werken. En als het dan wél werkt, is dat een schitterend moment. Dat geeft de spark om door te gaan!

Dit artikel kwam tot stand in samenwerking met Source B