PVC of polyvinylchloride is de derde meest gebruikte kunststof ter wereld, na PE en PP. Jaarlijks wordt circa 100 miljoen ton ‘virgin’ fossiel PVC geproduceerd, dat is ongeveer 18% van alle kunststoffen wereldwijd. Het zit o.a. in buizen, kozijnen, kabels en vloerbedekkingen. Toch wordt er op dit moment slechts 1% van al dat PVC gerecycled (ter vergelijking: voor PE is dat 20%).

‘Gevaarlijkste polymeer ter wereld’

De recycling van PVC wordt belemmerd door onzuiverheden, zoals PE, rubbers en metalen. Oud PVC bevat bijvoorbeeld vaak lood als stabilisator, wat tegenwoordig niet meer is toegestaan. Verder zitten er giftige weekmakers in PVC-producten, de zogeheten ftalaten. De afzonderlijke componenten van PVC scheiden volgens de traditionele methode vereist organische (toxische) oplosmiddelen én verhitting van de PVC.

Bij verhitting boven 150 graden Celsius komt echter zoutzuur (HCl) vrij. Dat is sterk bijtend, zeer corrosief en maakt daardoor de apparatuur kapot. In geval van brand kunnen bovendien zeer giftige dioxinen in de atmosfeer terechtkomen, zoals in 1976 in Italië gebeurde bij de beruchte Sevesoramp, waar duizenden mensen het slachtoffer van werden. Het was de aanleiding voor nieuwe EU- wetgeving rondom schadelijke stoffen. “PVC is één van de gevaarlijkste polymeren ter wereld”, concludeert Picchioni. “Het gebruik van superkritische CO2 voor de extractie in combinatie met extrusie lost al deze problemen in één keer op.”

Ultiem groen oplosmiddel

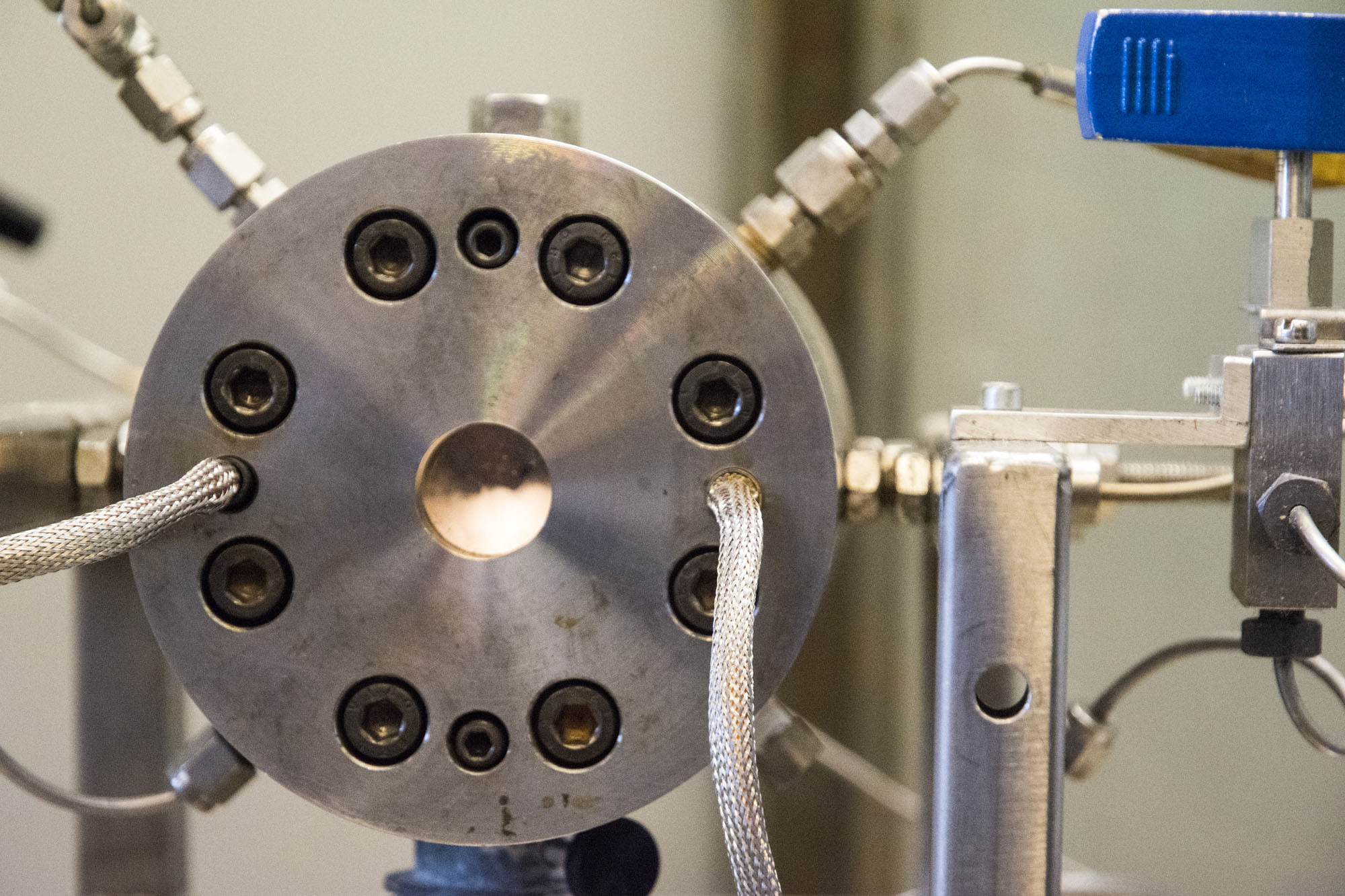

De meeste mensen kennen CO2 simpelweg als (broeikas)gas. Het is echter een molecuul met zeer interessante eigenschappen. Door het te verwarmen en onder druk te zetten kan het overgaan in superkritische toestand, tussen gas en vloeibaar in. In die staat is het ideaal te gebruiken als niet-toxisch oplosmiddel, waarin chemicaliën in een mengsel oplossen. Zo ook PVC en de additieven daarin – zelfs bij temperaturen die ver onder de 150 graden liggen. Als de druk wegvalt verdampt de CO2 volledig en blijven alleen de opgeloste stoffen over.

Het principe wordt al tientallen jaren gebruikt voor het decafeïneren van koffiebonen. De druk die hiervoor nodig is (73 Bar) kon alleen worden bereikt met zware pompen. De hoge kosten daarvan maakten werken met superkritische CO2 voor kleinere bedrijven lange tijd onhaalbaar. Sinds de prijzen flink zijn gedaald én de Europese regelgeving het gebruik van milieubelastende organische oplosmiddelen beperkt, komen er echter meer vragen uit het bedrijfsleven naar de mogelijkheden van deze technologie.

In 2017 bracht Klaas Zijlstra van ASQA Subsidies op verzoek van Francesco Picchioni een consortium bij elkaar van 15 bedrijven en de RUG om deze mogelijkheden gezamenlijk te gaan onderzoeken in een op te richten Kenniscentrum Superkritische CO2. Voor dit project, onder de naam Industrie 2030, stelden het SNN en de Provincie Groningen € 4 miljoen beschikbaar.

Gepatenteerde technologie

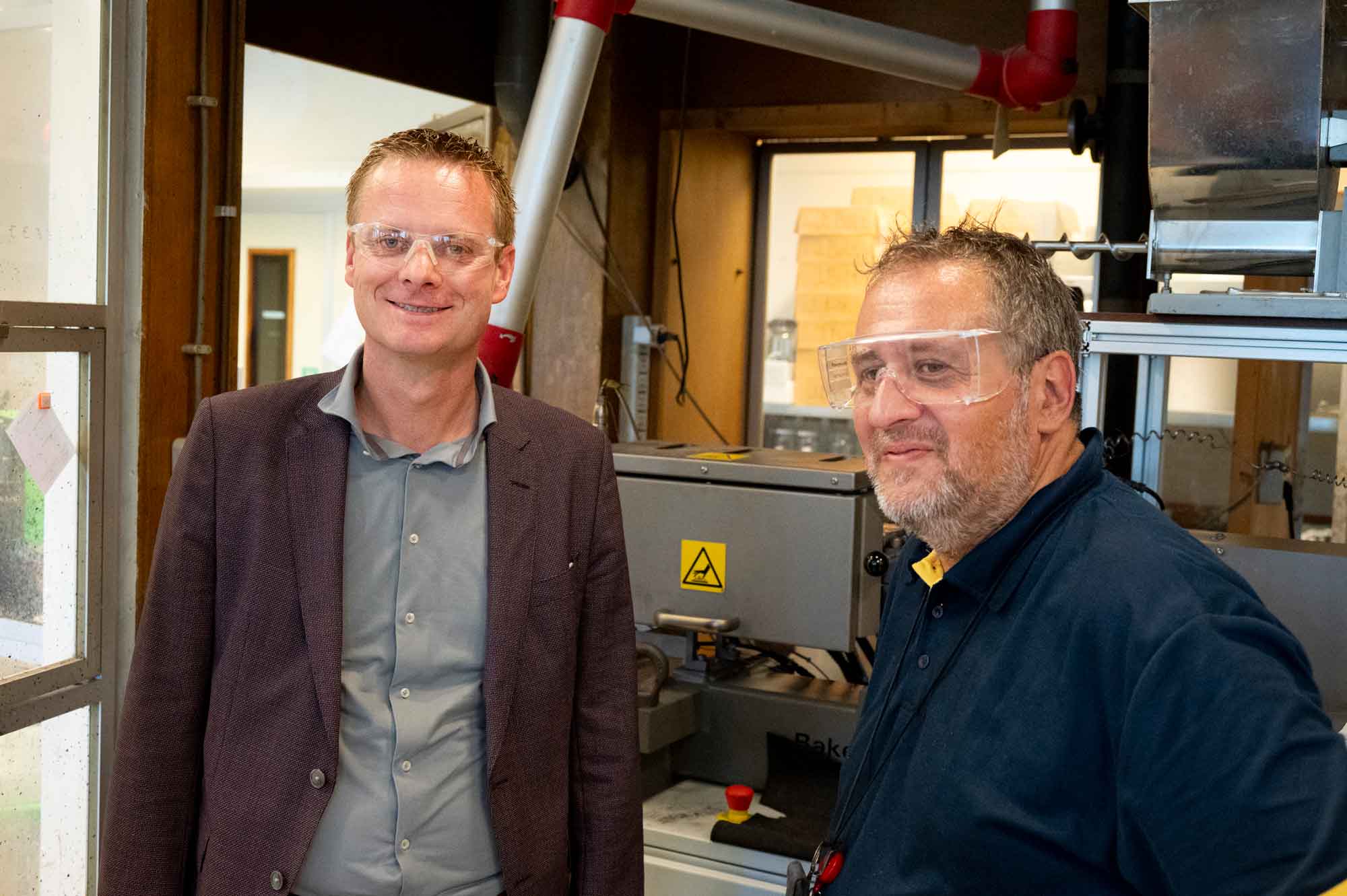

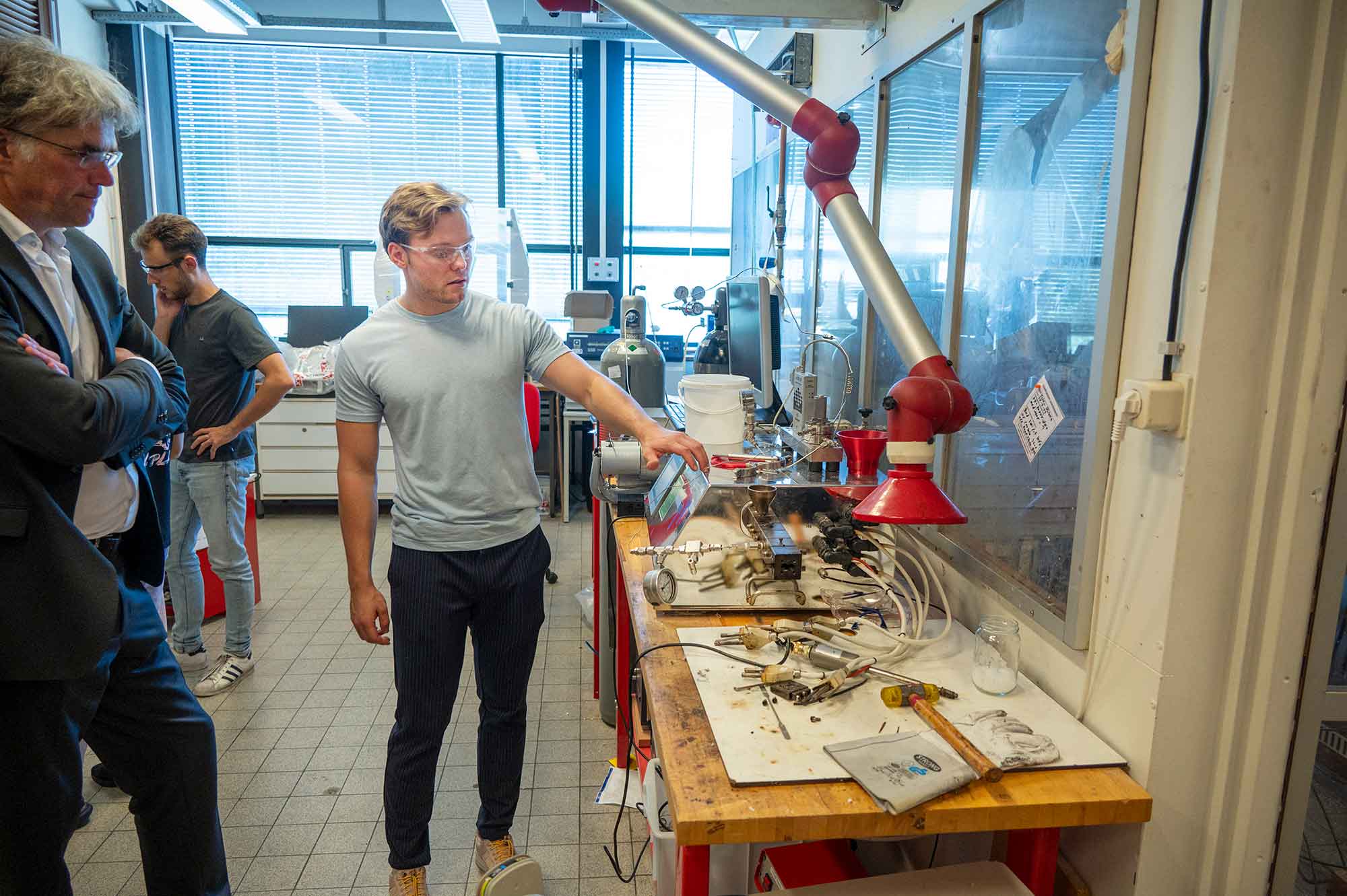

Hendrik Wolters, directeur/eigenaar van TRH Recycling uit Emmen, las over dit initiatief en kreeg het idee om superkritische CO2 te gebruiken voor de recycling van PVC kabelmaalgoed uit telecomkabels. Met vier studenten en de proefopstelling in het laboratorium van professor Picchioni werd deze mogelijkheid onderzocht. Het leverde een veelbelovend ‘proof of concept’ op, waarop internationaal patent is aangevraagd.

In de nieuwe upcyclingtechnologie worden diverse extractiemethoden gecombineerd, zoals smeltfiltratie, het gebruik van scCO2 en extrusie. Dit maakt het mogelijk om het PVC te scheiden van zowel vaste stoffen en weekmakers als van andere additieven, waaronder zeer zorgwekkende verontreinigende stoffen (SVHC’s, POP’s).

De samenstelling van PVC uit reststromen kan sterk verschillen, afhankelijk van de toepassing. Volgens Picchioni maakt het voor het proces echter weinig uit of er rioolbuizen, kabels, of vloerbedekking in de reactor wordt gestopt. “Als het PVC is gemengd met rubbers, metalen of andere polymeren moeten we de extrusie daar wel op afstemmen, maar dat gaat om kleine aanpassingen. De essentie van het proces blijft hetzelfde.”

Uitbreiding consortium

De verdere ontwikkeling van de nieuwe upcyclingmethode is ondergebracht in de start-up Cescco2 BV, vrij naar de voornaam van Picchioni. Samen met consortiumpartners RUG, ASQA Subsidies, Prysmian Netherlands BV en Deepgrooves BV gaat het bedrijf werken aan de opschaling van de technologie – en blijft daarbij zoeken naar nieuwe partners. Inmiddels vinden ook gesprekken plaats met diverse internationale PVC-fabrikanten, waaronder het Japanse Shin-Etsu Chemical; in volume de grootste fabrikant ter wereld.

De Groningse gedeputeerde Henk Emmens (o.a. economie, landbouw en natuur) zegt blij te zijn met de toekenning van de JTF-subsidie aan het PVC-upcyclingproject: “Dit is precies het soort innovatieve projecten dat bij het JTF past. Dit Europese fonds is bedoeld voor het stimuleren van economische bedrijvigheid in regio’s die onevenredig worden geraakt door het uitfaseren van fossiele energie. Het richt zich in Noord-Nederland op de vergroening en verduurzaming van het MKB en de chemie, met behoud van bestaande en ontwikkeling van nieuwe werkgelegenheid.”

Bij het JTF gaat het om ingewikkelde en grote projecten met een omvang van meerdere miljoenen, waarin bedrijven samenwerken met een kennisinstelling. “Daarom moet je ook fors investeren in allianties van bedrijven”, zegt Emmens. “Het is gewoon te veel voor een MKB-ondernemer alleen. Samenwerking zoeken is ook juist de bedoeling van de kennis- en valorisatieprojecten. Dat is een enorme exercitie en ook daarvoor heb je specialisten nodig. ASQA is er een van in Noord-Nederland die daar goed in is.”

Francesco Picchioni: “Het is heel mooi om te zien dat iedereen hierin zijn rol pakt: de één is van het ondernemerschap, de ander van de wetenschap en de derde brengt de partijen bij elkaar en weet de weg naar de subsidies.”

Chemische recycling

Naast upcycling omvat het project ‘PVC upcycling met superkritische CO2’ ook het ontwikkelen van nieuwe recyclingtechnologie. Aan upcycling zit namelijk een grens. “We kunnen PVC na de levensduur van 20 of 30 jaar een nieuw leven geven van misschien nog eens 20 of 30 jaar, tot er een punt wordt bereikt waarop de kwaliteit zo laag is geworden dat opnieuw upcyclen niet meer kan”, zegt Picchioni. “Ik hoop dat we dat punt pas bereiken na vijf stappen, maar het hangt af van de omstandigheden waarin het PVC is gebruikt.”

Voor de definitieve end-of-life oplossing komen dan twee technologieën in aanmerking: conventioneel chemisch recyclen door middel van een aangepast pyrolyseproces, of biochemisch recyclen met behulp van enzymen. Dat laatste staat nog in de kinderschoenen en is vooral een idee voor de langere termijn. Pyrolyse is al een gangbare technologie waarbij materialen onder druk en zonder zuurstof worden verhit tot hoge temperaturen. De RUG heeft een methode ontwikkeld om te voorkomen dat hierbij HCl vrijkomt, die ook binnenkort wordt gepatenteerd.

Volgende stappen

De eerstvolgende stap die het consortium gaat nemen is het bouwen van een nieuwe opstelling op labschaal om te onderzoeken hoe de upcyclingtechnologie met superkritische CO2 het beste is op te schalen. Deze fase zal eind van de zomer van 2024 klaar zijn. Daarna wordt er in Groningen een pilot plant gebouwd met een capaciteit van 200-300 kg per uur, die binnen één tot twee jaar operationeel kan zijn.

Volgens René Langevoort, een van de initiatiefnemers van Cescco2, kan hiermee ook al de eerste commerciële productie worden gedraaid. Uiteindelijk is het de bedoeling daarna upcyclinglijnen met een capaciteit van circa 1 ton per uur te ontwerpen die zowel in de bestaande PVC-fabrieken kunnen worden ondergebracht als stand-alone. “Hierdoor kan er in potentie een compleet nieuwe industrie ontstaan.”

De technologie kan heel goed onder licentie worden verkocht voor implementatie elders in de wereld. We hoeven niet bang te zijn dat de materiaalstromen opdrogen. “Alle PVC dat in de afgelopen 50 jaar is geproduceerd, zwerft nog overal rond op de wereld, omdat we het idee hebben dat we er niks mee kunnen. Er is dus voldoende PVC beschikbaar.” Bovendien is de technologie van superkritische CO2 als groen oplosmiddel niet exclusief toepasbaar voor PVC, maar ook voor andere polymeren en in andere industriesectoren.

“Dit project kan dan ook als voorbeeld dienen voor anderen”, aldus Klaas Zijlstra. “We willen nog veel meer bedrijven hierbij betrekken en zullen samen dan ook actief naar nieuwe consortiumpartners gaan zoeken en aan het vormen en uitbouwen van samenwerking gaan doen.”

Bedrijven die zich willen aansluiten bij het consortium of eerst meer informatie willen, kunnen contact opnemen met Klaas Zijlstra van ASQA Subsidies of René Langevoort van Cescco2 B.V.

Dit artikel kwam tot stand in samenwerking met ASQA Subsidies, Rijks Universiteit Groningen en Cescco2 B.V.

Foto bovenaan: vlnr Klaas Zijlstra, Henk Emmens, René Langevoort en Francesco Picchioni