Jan Jager startte drie jaar geleden – destijds nog voor API Institute in Emmen – met het ontwikkelen van biobased filamenten voor 3D-printen. ‘3D-printen is mogelijk met twee type materialen: via het oliegebaseerde ABS en via PLA, dat in zekere zin al biobased is. Tachtig procent van de filamenten die gebruikt worden voor 3D-printen, zijn van PLA.’

Jager licht verder toe dat er meerdere technologieën zijn om te 3D-printen. Bij Stenden Hogeschool maakt men gebruik van Fused Deposition Modeling (FDM). ‘Daarbij wordt een monofilament – een kunststofdraad – gesmolten in de kop van de printer. Vervolgens wordt het materiaal driedimensionaal weggelegd.’

Interesse vanuit automotive

De activiteiten van Stenden PRE concentreren zich op het ontwikkelen van nieuwe monofilamenten. ‘Zo is het ons met de nieuwe bio-afbreekbare kunststof PBS – een commercieel verkrijgbaar product – gelukt om een monofilament te maken.’

Wil een materiaal geschikt zijn voor 3D-printen, moet het volgens Jager drie belangrijke eigenschappen hebben. ‘Allereerst moet het smeltpunt niet te hoog liggen. Het maximale smeltpunt wat de huidige printers aan kunnen, is 220 graden Celsius. Dat is in zekere zin een beperking en daarom werkt een viertal van onze studenten aan een nieuwe printer waarop monofilamenten met smeltpunten boven de tweehonderdvijftig graden Celsius verwerkt kunnen worden. Bij die temperaturen kun je ook polyester (PET) benutten en de cirkel rond maken door van een PET-fles een mono-filament te maken en daarmee te 3D-printen.’

Een tweede eigenschap is de smeltviscositeit. Jager: ‘Dit slaat op het vloeigedrag van een materiaal. Tenslotte is er het kristallisatiegedrag. Als een materiaal te snel kristalliseert, krijg je krimpverschijnselen. Dit kun je eventueel ondervangen met het verwarmen van de plaat waarop je print. Het is een proces van trial-and-error en dat is uiteraard ook het doel van ons onderzoek: best practices vinden. En de afzetmarkten? Als het echt om praktische toepassingen gaat, is de interesse vanuit de automobiel- en medische industrie het grootst. Dit wordt onderschreven uit marktanalyses van ABN AMRO-analist David Kemps.’

3D-hersenpan

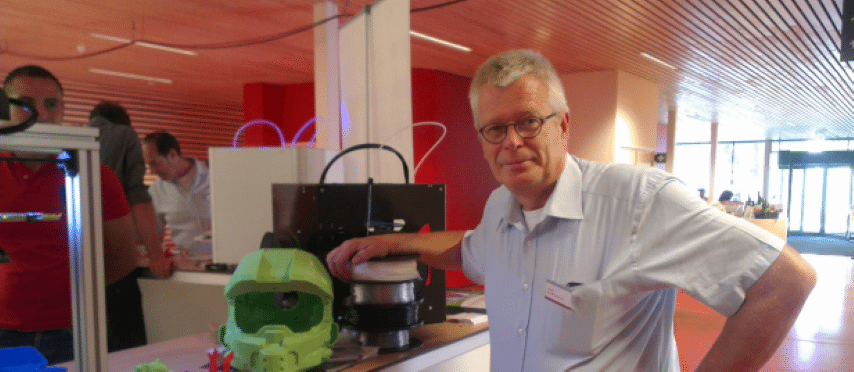

Recent vond in Emmen een symposium plaats rond het onderwerp 3D-printen. Deze bijeenkomst, 3DprintEU, werd mogelijk gemaakt door Green PAC, Hogeschool Windesheim, Polymer Science Park en EMMTEC Industry & Business Park. ‘Deze partijen creëren het ecosysteem waarin alle ontwikkelingen rond het 3D-printen van (biobased) materialen plaatsvinden’, duidt Jager.

Op het congres kwamen specifieke toepassingen van 3D-geprinte applicaties aan bod. Jager: ‘Meest tot de verbeelding sprekend is het voorbeeld van hersenchirurg Bon Verweij die een 3D-geprinte hersenpan bij een patiënt geplaatst heeft. Momenteel zitten wij met het Universitair Medisch Centrum Groningen (UMCG) om tafel om zelf tot een project te komen voor medische applicaties van 3D-printen. Vermoedelijk gaan wij proeven doen met het 3D-printen van biomedische polymeren.’